Intensywny rozwój systemu SAP APO (w obecnej wersji 7.0 można się doliczyć 9 modułów) powoduje, że jest on interesującą propozycją dla firm o różnych rodzajach działalności. Moduł PP/DS systemu APO służy do planowania produkcji i szczegółowego harmonogramowania, a więc jest propozycją dla firm produkcyjnych, w szczególności dla tych , które potrzebują planowania ograniczonych zasobów produkcyjnych, wyrównywania ich obciążenia, a ich potrzeby wykraczają poza możliwości, które daje moduł PP systemu ERP.

APO PP/DS pozwala na stosowanie dla różnych produktów odpowiednich procedur planowania, jak planowanie w przebiegu planowania lub niezwłoczne pokrycie potrzeb oraz na zdefiniowanie i stosowanie wieloetapowych przebiegów planowania. W kolejnych krokach danego przebiegu może być wykonywane zarówno planowanie potrzeb materiałowych, jak i planowanie zasobów produkcyjnych przykładowo dla rozładowania zasobu będącego wąskim gardłem. Tworzenie powiązanie zleceń z różnych poziomów produkcji pozwala zachować spójność planu wyrobów gotowych i półproduktów oraz przenosić priorytety na niższe poziomy. Optymalizator PP/DS daje nam możliwość poszukiwania planu optymalnego pod względem kosztów. APO PP/DS jest elastycznym narzędziem symulacji, pozwala na lepsze wykorzystanie zasobów produkcyjnych, poprzez zastosowanie heurystyk i/lub optymalizatora, a także interaktywne planowanie, również z wykorzystaniem jednej lub obu z tych metod. Możliwa do osiągniecia za pomocą modułu PP/DS optymalizacja planu produkcji pozytywnie wpływa na cały łańcuch logistyczny.

Warto rozważyć zastosowanie planowania w systemie APO, zaś obsługę i realizację sprzedaży, produkcji i zaopatrzenia pozostawić w SAP ERP.

System APO służy wyłącznie do planowania, jest wykorzystywany w połączeniu z systemem ERP. Większość danych podstawowych wykorzystywanych w systemie APO pochodzi z systemu ERP. Do systemu APO są również przekazywane wybrane dane transakcyjne. Zlecenia klientów są wprowadzane wyłącznie w systemie ERP oraz transferowane do systemu APO. Z kolei wyniki planowania, planistyczne dane operacyjne wynikające z przebiegu procesów planistycznych w systemie APO, są przesyłane do systemu ERP.

Moduł APO PP/DS współpracuje zarówno z SAP ERP, jak i z pozostałymi elementami SAP APO, głównie z modułami DP Demand Planning i SNP Supply Network Planning. Każdy z nich udziela odpowiedzi na konkretne pytanie planistyczne:

- Planowanie popytu (Demand Planning) – Co, kiedy i w jakich ilościach ma być sprzedane?

- Planowanie rozpływu zapasów w sieci logistycznej (Supply Network Planning) – Jak zaplanować zaspokojenie popytu w łańcuchu logistycznym? Jakie ilości produkować w poszczególnych zakładach produkcyjnych?

- Planowanie produkcji (Production Planning and Scheduling) – Jak zaplanować produkcję i zaopatrzenie danego zakładu produkcyjnego?

APO PP/DS opiera się na danych podstawowych, które są definiowane w systemie ERP, a następnie za pomocą standardowego interfejsu Core Interface (CIF) są transferowane do systemu APO. W ten sposób przeprowadza się zarówno utworzenie, jak również aktualizację większości danych podstawowych. Ich transfer odbywa się poprzez cykliczny, automatycznie uruchamiany proces (tzw. proces w tle), który nie wymaga każdorazowego zaangażowania użytkownika systemu. Oprócz tego odpowiednie ustawienie parametrów w systemie APO pozwala na odczyt niektórych danych podstawowych bezpośrednio z systemu ERP. Bieżące dane potrzebne do planowania za pomocą APO PP/DS mogą pochodzić z innych modułów SAP APO lub z SAP ERP.

Podstawowe dane transferowe z systemu ERP do APO to przede wszystkim:

- zakład (może to być centrum dystrybucyjne),

- materiał,

- stanowisko robocze,

- specyfikacja materiałowa,

- marszruta,

- wersja produkcji (istnienie wersji produkcji jest konieczne dla transferu specyfikacji materiałowej i marszruty),

- klient,

- dostawca,

- rekord informacyjny zaopatrzenia.

Najważniejsze dane podstawowe w systemie APO PP/DS, które powstają w wyniku pomyślnego transferu z systemu ERP to:

- lokalizacja (tworzona na podstawie zakładu albo klienta lub dostawcy),

- zasób (tworzony na podstawie zdolności stanowiska roboczego),

- produkt, jego dane globalne i dane w lokalizacji (tworzone na podstawie danych podstawowych materiału, APO pozwala na planowanie danego produktu z innymi parametrami dla różnych lokalizacji),

- model procesu produkcji nazywany skrótem PPM (od Production Process Model) lub struktura danych produkcji nazywana skrótem PDS (od Production Data Structure) są tworzone na podstawie wersji produkcji, specyfikacji materiałowej i marszruty,

- relacja nabycia zewnętrznego (tworzona przykładowo na podstawie rekordu informacyjnego zaopatrzenia).

Zarówno PPM, jak i PDS to zapis wszystkich operacji technologicznych i materiałów potrzebnych do wytworzenia danego produktu. Operacja w SAP APO składa się z działań – Przygotowanie, Produkcja, Rozbrojenie. Są one wykonywane na zasobach i mają zdefiniowany czas.

Heurystyki

Planowanie w SAP APO jest często wykonywane za pomocą heurystyk. Heurystyka to funkcja planistyczna, dla której ustalamy parametry wejściowe i wykonujemy planowanie lub etap planowania. Heurystyka jest zdefiniowana poprzez algorytm, na który możemy wpływać, zmieniając jego specyficzne parametry. Można również oprogramować zupełnie nowe algorytmy.

Do dyspozycji mamy kilkadziesiąt gotowych heurystyk, które służą do planowania produktów, zasobów produkcyjnych operacji i zleceń produkcyjnych oraz do porządkowania danych. Z heurystyk budowane są etapowe scenariusze, przebiegi procesu planowania, którego przykład mamy w dalszej części niniejszego artykułu. W tym względzie SAP APO różni się od SAP ERP, w którym proces planowania jest zasadniczo z góry określony, a wprowadzenie zmian wymaga jego modyfikacji.

Planowanie potrzeb materiałowych w SAP APO PP/DS

Planowanie potrzeb materiałowych odbywa się za pomocą heurystyk.

Podstawą do planowania potrzeb materiałowych są zapotrzebowania niezależne. Dla odpowiedniej obsługi zapotrzebowań niezależnych, APO – podobnie jak SAP ERP – korzysta z parametrów ustawionej dla produktu strategii planowania.

Zlecenia klientów są transferowane z SAP ERP (nie mogą być tworzone w SAP APO). Transferowi podlegają również priorytety zleceń klientów i mogą być wykorzystywane w planowaniu. Planowane zapotrzebowania niezależne mogą być tworzone w APO lub transferowane z SAP ERP. Do opracowania prognoz sprzedaży w APO służy APO DP (Demand Planning – Planowanie Popytu), a w wyniku transferu z APO DP uzyskujemy planowane zapotrzebowania niezależne w APO DS/PP.

Planowanie potrzeb materiałowych w SAP APO jest wykonywane według jednej z następujących procedur:

- Planowanie w przebiegu planowania – w przypadku zmiany danych istotnych dla planowania, następuje oznaczenie do planowania w formie zapisu w pliku planowania, materiały oznaczone do planowania są planowane w przebiegu planowania, ta procedura jest analogiczna do typowych ustawień MPR znanych z SAP EPR, powinna być stosowana, jako globalne ustawienie (domyślna procedura planowania). Planowanie w przebiegu planowania może składać się z kilku kroków i wykorzystywać kilka heurystyk.

- Planowanie niezwłocznego pokrycia potrzeb – w przypadku zmiany danych istotnych dla planowania, np. nowe zlecenie klienta materiał jest automatycznie planowany, procedura powoduje znaczne obciążenie zasobów sprzętowych, dlatego powinna być stosowana tylko do wybranych materiałów, zazwyczaj tych planowanych według scenariusza „Możliwe do obiecania” (CTP – Capable to Promise).

- Planowanie ręczne ze sprawdzaniem/bez sprawdzania – procedura planowania sensowna dla wybranych komponentów, które ma obsługiwać planista. Korzystając z procedury ze sprawdzaniem, utworzenie zlecenia na produkt nadrzędny jest możliwe tylko wówczas, jeżeli według planu przyjęć nie będzie brakowało sprawdzanego komponentu. Jeżeli komponentu będzie brakować to należy najpierw zaplanować komponent, a następnie planować produkt nadrzędny. W przypadku procedury bez sprawdzania komponent jest traktowany, jako zawsze dostępny.

Najważniejsze strategie planowania wykorzystywane w APO:

- Anonimowa produkcja na magazyn – planowanie wyłącznie w oparciu o planowane zapotrzebowania niezależne, bieżące zlecenia klientów nie mają wpływu na planowane ilości.

- Planowanie z montażem końcowym – planowanie w oparciu o planowane zapotrzebowania niezależne i zlecenia klientów, które mają określony wpływ na planowane ilości.

- Planowanie bez montażu końcowego – prognozowanie wyrobu gotowego i na tej podstawie planowanie surowców i półproduktów, produkcja wyrobu gotowego planowana w oparciu o bieżące zlecenia klientów.

- Planowanie z materiałem planowania – prognozowanie produktu planistycznego, reprezentującego pewne wyroby gotowe i na tej podstawie planowanie surowców i półproduktów, produkcja wyrobu gotowego planowana w oparciu o bieżące zlecenia klientów.

- Produkcja wyłącznie na zamówienie klienta, bez prognoz w SAP APO, nie wymaga ustawiania strategii planowania. Może być ona planowana w segmencie planowania danego zlecenia klienta (oddzielne planowanie dla danego zlecenia klienta).

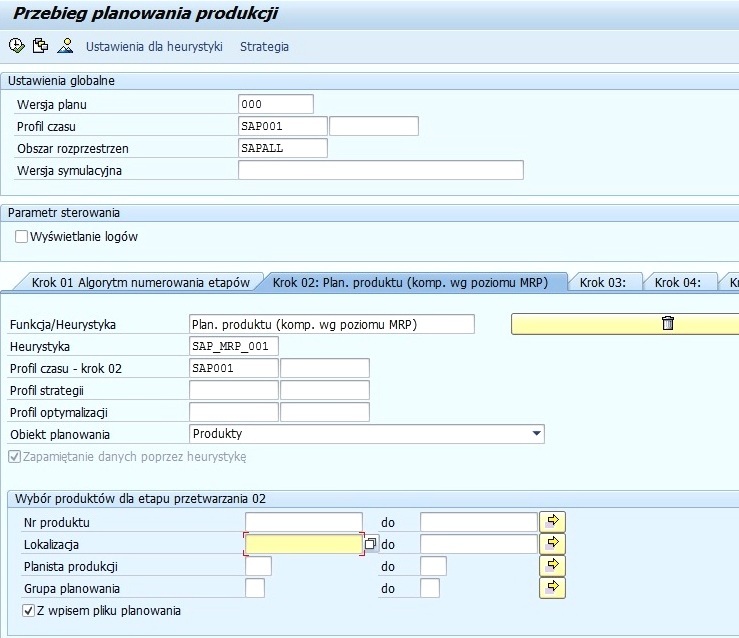

Planowanie za pomocą heurystyk może być prowadzone w przebiegu składającym się z kilku kroków, które mogą odzwierciedlać planowanie wykonywane wcześniej bez modułu PP/DS

Określanie wielkości partii w SAP APO

Określanie wielkości partii w procesie planowania jest zazwyczaj dokonywane na postawie parametrów ustawionych w materiale, podobnie jak w SAP ERP. Jednak w SAP APO możliwe jest również wykorzystywanie parametrów z danej heurystyki.

Najczęściej wykorzystywane typowe sposoby określania wielkości partii w SAP APO to: partia na partię, stała wielkość partii, okresowa wielkość partii.

Jeżeli najczęściej stosowane sposoby określania wielkości partii są dla nas niewystarczające, to w SAP APO możemy skorzystać z heurystyk pozwalających na ich planowanie w inny sposób, przykładowo: Planowanie standardowych wielkości partii w trzech horyzontach.

Harmonogramowanie również ze skończonymi (ograniczonymi) zasobami

Harmonogramowanie produkcji w SAP APO jest wykonywane na podstawie czasów z operacji z modelu procesu produkcji (PPM) lub struktury danych produkcji (PDS) oraz czasu przyjęcia. Zlecenie planowane w APO jest szczegółowe, zawiera daty i czas wszystkich operacji. W harmonogramowaniu w odpowiedni sposób jest brana pod uwagę dostępność zdolności produkcyjnych. Tylko wybrane zasoby, stanowiące największe ograniczenie w planowaniu,tzw. wąskie gardła, są traktowane jako skończone, a pozostałe są traktowane jako nieskończone (nieograniczone). Przeciążenie skończonego zasobu może generować alert widoczny na monitorze alertów. Skończoność zasobów produkcyjnych pozwala również na wyrównywanie ich obciążenia.

Powiązania pomiędzy zleceniami tzw. pegging

Pegging to powiązanie tworzone przez system, logiczna relacja pomiędzy obiektami przyjęć, a obiektami zapotrzebowań na dany produkt. Powiązania powstają dla zakresu dat w obszarze, w którym korespondują ze sobą produkt, lokalizacja i ewentualny rodzaj przypisania zapasu, np. przypisanie do zlecenia klienta w produkcji na zamówienie.

Powiązania mogą się zaczynać od zapotrzebowań niezależnych, poprzez kolejne zlecenia planowane i zapotrzebowania zależne na komponenty, na zgłoszeniach zapotrzebowań na surowce kończąc. Wielopoziomowe powiązania są nazywane siecią powiązań, która w uzasadnionych przypadkach może obejmować całą wielopoziomową specyfikację materiałową wyrobu gotowego.

Istotną specyfiką powiązań pomiędzy zleceniami jest ich przechowywanie w bazie danych, a co za tym idzie możliwość wykorzystania do różnych celów planistycznych. W planowaniu pomagają alerty, które są generowane, gdy powiązanie nie może zostać utworzone. Alerty sieciowe mogą być generowane dla całej sieci powiązań.

Dla kompleksowych zadań planistycznych w SAP APO-PP/DP można zbudować wieloetapowy scenariusz planowania. Przykładowy przebieg procesu planowania z użyciem wybranych heurystyk może być następujący:

- Określenie kodów najniższego poziomu

Heurystyka kodów najniższego poziomu określa najniższy poziom występowania materiału w specyfikacjach materiałowych. - Planowanie potrzeb materiałowych

Heurystyka planowania potrzeb materiałowych zostaje zastosowana do wszystkich materiałów uczestniczących w planowaniu opisywanym sposobem, a więc wyrobów gotowych, półproduktów i surowców. - Propagacja ewentualnych opóźnień surowców

Heurystyka przeplanowanie „od dołu do góry” – na podstawie terminów realizacji surowców – aktualizacja, urealnienie terminów dla produktów. - Planowanie ograniczonych zdolności produkcyjnych

Heurystyka planowanie zdolności produkcyjnych – poprzez szczegółowe harmonogramowanie ograniczonych zdolności produkcyjnych uzyskujemy urealnienie terminów dla półproduktów. - Propagacja terminów produktów na terminy surowców

Heurystyka przeplanowanie „od góry do dołu” – na podstawie terminów realizacji produktów – aktualizacja planowanych terminów surowców, aby nie kupować ich zbyt wcześnie.

W powyższym scenariuszu przebiegu planowania, w zależności od czasu zakupu surowców oraz dostępności ograniczonych zdolności produkcyjnych może nastąpić wiele zmian terminów realizacji. Scenariusz ten nie wyczerpuje zagadnienia planowania, ponieważ przykładowo opóźnienia w realizacji zakupu surowców mogą powodować konieczność zmiany planu, a więc kolejnych czynności planistycznych w SAP APO PP/DS.

Stabilizacja planu produkcji w SAP APO PP/DS

Plan produkcji stabilizuje się poprzez ustalanie zleceń planowanych, które zabezpiecza przed zmianami automatycznymi, dokonywanymi przez algorytmy planistyczne. W SAP APO PP/DS jest kilka znaczników ustalenia zlecenia planowanego:

- planowanie ustalone – nadrzędny status ustalenia zlecenia,

- wejście ustalone – ustalone komponenty zlecenia,

- ustalone wyprowadzanie – ustalone ilości uzyskiwane ze zlecenia,

- ustalony termin – zaznaczenie następuje w wyniku ustalenia terminów co najmniej jednej operacji danego zlecenia.

Tworzenie zleceń produkcyjnych/zamówień zakupu i ich transfer

Konwersja zleceń planowanych na zlecenia produkcyjne to w SAP APO wstawienie odpowiedniej flagi konwersji. Można ją wstawić dla danego zlecenia ręcznie lub poprzez masową konwersję. Jeżeli przetransferujemy z SAP APO zlecenie planowane to w SAP ERP będą tylko daty bazowe i zapotrzebowania na komponenty. Z tego powodu zazwyczaj w SAP APO dokonujemy konwersji, a następnie transferu do SAP ERP i w ten sposób w SAP ERP mamy zlecenia produkcyjne. Realizacja ich ma miejsce w SAP ERP.

SAP APO PP/DS pozwala na kompleksowe planowanie produkcji i zaopatrzenia. Przygodę z PP/DS można rozpocząć od planowania w sposób zbliżony do SAP ERP, a następnie korzystać z kolejnych możliwość dostępnych w PP/DS. W zależności od stwierdzonych potrzeb dla wybranych produktów można przykładowo stworzyć nowe przebiegi planowania. PP/DS pozwala nie tylko analizować wyniki planowania lecz również planować interaktywnie. W przypadku przeciążeń i konieczności podejmowania decyzji, która produkcja jest ważniejsza pomoc stanowią priorytety zleceń. Powiązanie zleceń z różnych poziomów produkcji i zaopatrzenia pozwala nie utracić dostępności komponentów. W firmie, która dysponuje różnymi możliwościami produkcji własnej lub również zakup produktu można odpowiednio zdefiniować dane podstawowe i dokonywać wyboru metody produkcji lub zakupu na podstawie kontyngentu, priorytetów i kosztów. Optymalizację planu produkcji pod względem kosztów przeprowadzamy za pomocą optymalizatora PP/DS.