Bez paliwa ani rusz

Firmy doradcze zatrudnione do analizy procesów biznesowych prześcigają się w tworzeniu wymyślnych arkuszy analizy funkcjonalności, jakie powinno zawierać nowe oprogramowanie.

Jest nieźle, jeśli stoi za nimi rzeczywista wiedza o przedsiębiorstwie, a lista wymagań odzwierciedla prawdziwe potrzeby. Dobrze też, gdy doradcy mają świadomość, że dana funkcjonalność w jednym systemie nie odpowiada tej samej funkcjonalności w innym – podobnie jak fakt, że samochód ma silnik, nie znaczy, że jest on taki sam w „maluchu” jak w porsche.

Następnie trzeba uświadomić sobie konieczność zasilenia systemu dobrej jakości danymi podstawowymi. A że żaden silnik nie pojedzie na wodzie, to również od jakości „paliwa”, czyli danych podstawowych zależy, na ile sprawny, szybki i skuteczny będzie cały pojazd, czyli nasz system.

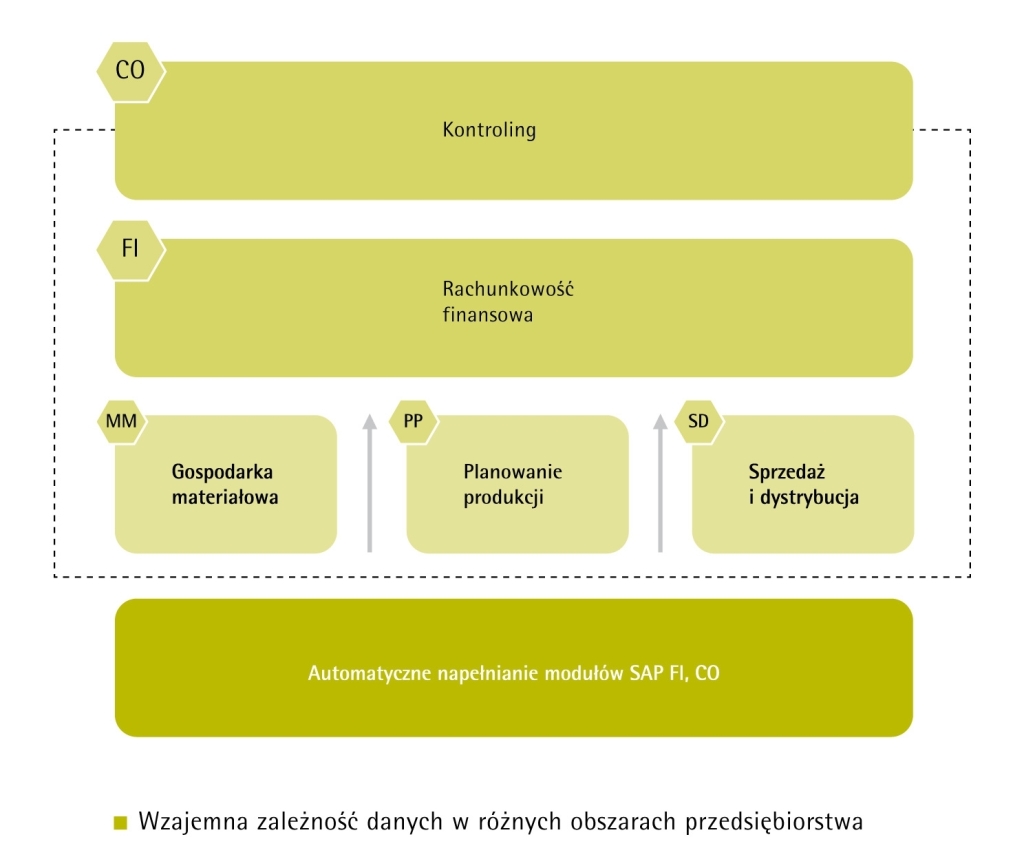

W systemie SAP danymi podstawowymi określa się wiele obiektów – danych mających bezpośredni wpływ na sterowanie procesami w obszarach modułowych. Z uwagi na to, że dane wprowadzone w jednym obszarze firmy (module SAP) przenikają do „krwiobiegu” całego systemu, skupimy się na module planowania produkcji (PP), w którym określane są podstawowe kategorie danych.

W obszarze planowania produkcji niezbędne jest zwrócenie szczególnej uwagi na przygotowanie danych podstawowych, specyfikacji materiałowych, informacji o przebiegu produkcji oraz wersjach produkcji.

Dane podstawowe

Dane podstawowe to inaczej „kartoteki” wyrobów. Od strony produkcyjnej stanowią je tzw. zakładki MRP (ang. Material Requirements Planning – planowanie potrzeb materiałowych) oraz przygotowanie pracy danego indeksu. Kluczowe wpisy definiują podstawy prawidłowego przebiegu procesu MRP.

To właśnie przemyślana konfiguracja tych elementów prowadzi do uzyskania właściwych, jak najbardziej trafnych i rzeczywistych wyników planowania automatycznego w systemie. Siła algorytmu przebiegu MRP polega na wykorzystaniu specyficznych danych sterujących dla poszczególnych indeksów materiałowych.

Dostarczenie właściwych danych zaowocuje uzyskaniem dobrego wyniku przebiegu MRP, tj. sterowania automatycznym tworzeniem i doborem wielkości partii, wyborem sposobu realizacji produkcji, wyborem wersji produkcji, rozwinięciem specyfikacji materiałowej, strategii planowania itp.

Dane sterujące dla materiałów nabywanych zewnętrznie (surowców, opakowań, towarów handlowych itd.) integrują obszar planowania produkcji i logistyki. W tej dziedzinie znajdują się terminy dostaw oraz parametry decydujące o wielkościach składanych zamówień – dane partii, krotności, zaokrąglenia, wymogi transportowe itd.

Półwyroby i wyroby gotowe, jako tzw. produkcja własna, zasilają przebieg MRP terminami realizacji wynikającymi ze specyfiki i technologii wytwarzania. Dlatego też w celu uzyskania optymalnej propozycji systemu w postaci wygenerowanego automatycznie zlecenia planowanego konieczne jest przygotowanie w dziale technologii kilku elementów, m.in. specyfikacji materiałowych.

Specyfikacje materiałowe

Specyfikacja materiałowa to lista materiałów wchodzących w skład wyrobu nadrzędnego. Dział technologii znajdzie w systemie SAP narzędzia pomagające zbudować strukturę każdego wyrobu i półwyrobu. Wdrożenie SAP pozwala usystematyzować nazwy indeksów i zależności między nimi.

Zbudowanie technologicznych powiązań materiałowych w SAP daje pewność, że dział zaopatrzenia dokona zakupu odpowiedniej ilości niezbędnych i właściwych z punktu widzenia jakościowego i wytrzymałościowego materiałów.

System może być pomocny również w sytuacji, gdy na rynek wchodzą nowe materiały, z których wytwarzany będzie nasz produkt. Oprócz raportów porównawczych dla sporządzonych specyfikacji materiałowych technolog znajdzie w SAP narzędzia ułatwiające sterowanie wycofywaniem oraz zastępowaniem poszczególnych części wyrobów.

Ponieważ SAP integruje produkcję, logistykę i sprzedaż, zmiana wprowadzona przez dział technologii uaktualnia wszelkie relacje w innych obszarach.

Przykładowo po terminie, od którego obowiązuje nowy przepis dotyczący wymogów bezpieczeństwa, nie możemy produkować specyficznej części. W takim przypadku system uwzględni nie tylko produkcję, ale także zakupy niezbędnych surowców. Sprawdzi też, czy dany zespół powinien być wycofany automatycznie razem z innym indeksem powiązanym.

SAP przeanalizuje również stany magazynowe, a wszelkie zgłoszenia zapotrzebowania oraz zlecenia planowane uaktualni automatycznie. Dodatkowo sprawdzi zamówienia na wyroby gotowe i odpowiednio wcześniej zaplanuje właściwe zakupy i produkcję.

Wszystko to daje pewność, że w całym przedsiębiorstwie wszystkie komórki pracują na identycznych danych. Koniec z przesyłaniem plików e-mailem oraz niespójnością wielu arkuszy i baz w różnych działach firmy.

Standaryzacja pracy przez system umożliwia dokonywanie optymalnych zakupów (eliminacja zalegających w magazynie, nieprzydatnych części i surowców). Ponadto system dokumentuje każdą wprowadzoną zmianę. Pozwala monitować przebieg kluczowych procesów, analizować je i odpowiednio reagować.

Działania korygujące, zapobiegawcze oraz dokumentujące nie muszą już kojarzyć się ze żmudnym „przeklepywaniem” dużej liczby danych. Jeśli zajdzie taka potrzeba, system umożliwi jednoczesną zamianę danego indeksu w setkach specyfikacji.

Każdy zabieg jest automatycznie monitorowany, co pozwala na uzyskanie dokładnej informacji o historii zmian w technologii produktu. System wymusza więc standaryzację i lepszą organizację w firmie, co jest istotne np. w kontekście spełnienia norm ISO.

Marszruty technologiczne

Kolejnym elementem w systemie standaryzującym dane podstawowe są marszruty technologiczne. Są to elementy technologii opisujące przebieg procesu produkcyjnego poprzez jasną definicję operacji wykonywanych na poszczególnych stanowiskach roboczych.

W systemie SAP do dyspozycji jest bardzo rozbudowany moduł, który pozwala na dowolną definicję przejścia strumienia produkcji. Ścieżka jest opisywana w oparciu o stanowiska robocze. To dla nich będzie opracowywany harmonogram, zostanie przeprowadzona analiza stopnia obciążeń, programów zmian oraz dostępnych zdolności produkcyjnych.

Podczas wdrożenia zalecane jest dokładne przeanalizowanie dotychczasowego przebiegu poszczególnych procesów produkcyjnych. SAP często pozwala uwolnić się od ograniczeń prostszych rozwiązań informatycznych.

Daje możliwość prowadzenia procesu w sekwencji podstawowej (jedna ścieżka dla procesu), sekwencjach równoległych lub alternatywnych. Poszczególne sekwencje „schodzą” się przed rozpoczęciem konkretnej operacji, zapewniając prawidłowe przetworzenie materiałów, np. przed montażem końcowym, wykorzystując to samo zlecenie produkcyjne.

Zdefiniowanie sposobu następowania po sobie kolejnych operacji pozwala na stworzenie odpowiednich buforów przed rozpoczęciem kolejnych (np. kwestia minimalnych ilości lub czasu przekazywania materiałów na kolejne operacje i stanowiska robocze, czasów transportu międzywydziałowego itp.).

Technolodzy powinni dokładnie zdefiniować czas potrzebny do wykonania poszczególnych operacji. Pozwala to tworzyć planiście realne harmonogramy, prawidłowo obciążać zdolności produkcyjne, właściwie planować, naliczać oraz kalkulować koszty produkcji.

System pozwala testować i symulować zachowanie procesu produkcyjnego, co ułatwia wprowadzenie właściwych danych do systemu. Graficzne przedstawienie przebiegu marszruty umożliwia jej optymalizację i analizę.

System pozwala również odpowiednio łączyć elementy specyfikacji z marszrutą. Zapewnia to właściwe zaplanowanie dostaw surowców oraz rozpoczęcie produkcji zależnych. Proces MRP analizuje potrzeby materiałowe pod kątem zapotrzebowania na dany indeks, które określa dokładny czas (wynikający z harmonogramu) rozpoczęcia konkretnej operacji z marszruty.

A zatem nie tylko wiemy, że należy zamówić np. tabliczki znamionowe dla danego wyrobu gotowego, ale zamówimy je na czas, w którym nastąpi ich montaż.

Istotne jest branie pod uwagę kwestii skali i wzajemnych powiązań – prawidłowo zbudowana część technologiczna w module planowania i rozliczania produkcji pozwala na znaczne usprawnienie przepływu materiałów, a także obniżenie poziomu ewentualnych zamrożonych funduszy. Najważniejsze jest zdeterminowanie i dbanie o szczegóły. Należy zbudować odpowiednią bazę danych podstawowych, a system SAP zrobi resztę.

Wersje produkcji

Jeśli do produkcji danego wyrobu gotowego można wymiennie stosować pewne materiały lub sposoby produkcji albo jeśli ma on alternatywne specyfikacje i marszruty, należy stworzyć wersje produkcji. Wersje produkcji wiążą daną marszrutę technologiczną oraz specyfikację materiałową.

W łatwy sposób można zbudować szereg wersji produkcyjnych, których zastosowanie jednoznacznie określi wykorzystanie właściwych danych podczas tworzenia zlecenia produkcyjnego oraz procesu planowania. Sterowanie sposobem wyboru wersji produkcji, terminami obowiązywania, wielkościami partii, dla których możliwe jest jej użycie, pozwala optymalnie wykorzystać zasoby firmy.

Podsumowując, efekty właściwego opracowania danych podstawowych to:

- ujednolicenie nazewnictwa indeksów materiałowych – jasna definicja obowiązuje we wszystkich obszarach organizacji, od działu konstrukcyjnego, przez dział planowania, po zaopatrzenie i sprzedaż,

- zbudowanie właściwej ścieżki przebiegu procesu produkcji, co zapewnia dobre wykorzystanie zasobów produkcyjnych,

- uzyskanie kalkulacji wyrobów mających w swej strukturze elementy kosztów materiałowych, czasów i nakładów pracy oraz pozostałe koszty ogólnowydziałowe,

- jasne określenie obszarów odpowiedzialności za aktualizację i utrzymanie poszczególnych danych w systemie zintegrowanym.

Recepta na dobre dane

Przy wdrożeniach SAP w wielu firmach indeksy materiałowe liczy się w dziesiątkach tysięcy. Przygotowanie danych podstawowych wiąże się więc z dużym nakładem pracy. Ograniczony czas na te prace lub niestaranne ich przeprowadzenie były przyczyną opóźnień i problemów podczas startu produktywnego systemu w niejednej firmie.

Przygotowanie danych należy do obowiązków zespołów roboczych po stronie klienta, zaś konsultanci z firmy wdrożeniowej są odpowiedzialni za opracowanie odpowiednich struktur importowych, mapowań oraz szablonów, które – uzupełnione przez klienta – zostaną zaczytane do systemu produktywnego.

Wraz ze wzrostem wielkości bazy danych, liczby indeksów i skomplikowania danych technologicznych kluczowa staje się automatyzacja importu danych. Przy kilkudziesięciu tysiącach indeksów jest to po prostu niezbędne.

Do tego procesu można przygotować się wcześniej. Należy więc zbadać spójność bieżących danych oraz sprawdzić z administratorem wszelkie możliwe opcje eksportu danych z dotychczasowych systemów informatycznych. Przekazanie takich plików konsultantom może znacznie przyspieszyć migrację.

Jeśli zależy nam na szybkim wdrożeniu (np. jeśli wykorzystujemy metodykę SPRINT), jest to kluczowe zadanie.

Trzeba pamiętać, że załadowanie do nowego systemu źle przygotowanych danych może spowodować bałagan i utrudnienia podczas startu produktywnego, a nawet doprowadzić do uzyskania błędnych danych z procesu MRP. Jeśli nie nastąpi korekta danych po starcie, wdrożenie może po prostu nie przynieść zamierzonego